HOME > 제품정보 > Reference Room

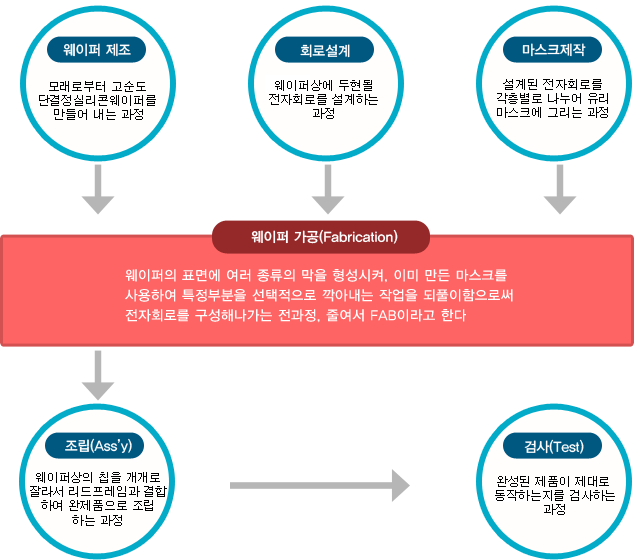

반도체 공정 세분화

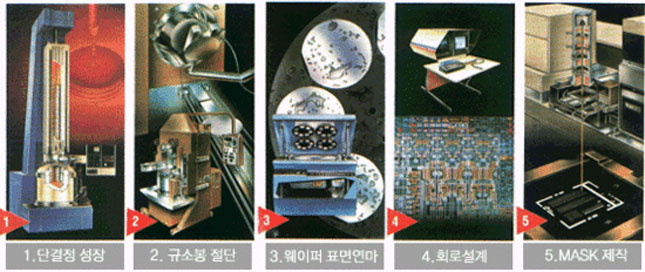

1) 단결정 성장

고순도로 정제된 실리콘용 융액에 속도를 가하여 회전시키면 단결정 규소봉(INGOT)을 성장시킵니다. (회전을 시키면 규소봉이 점차 자라나는 형태로 보이기 때문에 "성장" 이라는 단어를 사용합니다.)

2) 규소봉 절단

성장했으면 이제 절단을 해야겠죠? 성장된 규소봉을 균일한 두께의 얇은 웨이퍼로 잘라냅니다. 우리가 흔히 말하는 몇인치 웨이퍼라는 말은 절단되는 규소봉의 구경에 따라 3", 4", 6", 8"로 만들어지며 생산성 향상을 위해 점점 대구경화 경향을 보이고 있습니다.

3) 웨이퍼 표면연마

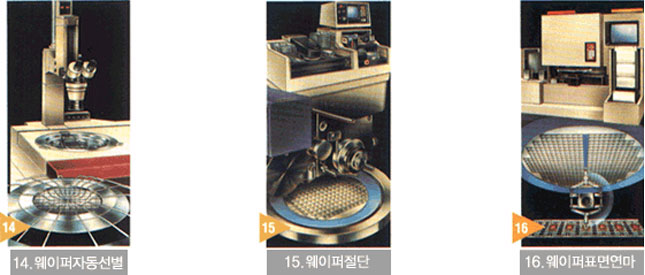

웨이퍼의 한쪽면을 연마하여 거울면처럼 만들어주며, 이 연마된면에 회로 패턴을 그려넣게 됩니다.

4) 회로설계

CAD시스템을 사용하여 전자회로와 실제 웨이퍼 위에 그려질 회로패턴을 설계합니다.

5) 마스크 제작

설계된 회로패턴을 E-beam 설비로 유리판 위에 그려 MASK 를 만듦니다.

Photo Mask라고도 하는데 사진용 원판의 구실을 합니다. 현상 공정에서 마스크를 Wafer위에 얹은 다음 강한 자외선을 비추면 유리 위에 그려진 회로가 Wafer에도 똑같이 그려집니다.

(사진의 현상과 비슷하다고 생각하시면 됩니다.)

* 마스크 : 웨이퍼 위에 만들어질 회로패턴의 모양을 각 층별로 유리판 위에 그려 놓은 것으로 사진공정시 스테퍼 (반도체제작용 카메라) 의 사진건판으로 사용됩니다.

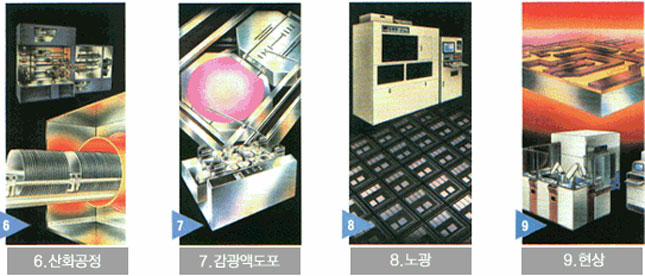

6) 산화공정

고온(800~1200℃)에서 산소나 수증기를 실리콘 웨이퍼표면과 화학반응시켜 얇고 균일한 실리콘산화막 (SiO2)를 형성 시키는 공정을 말합니다.

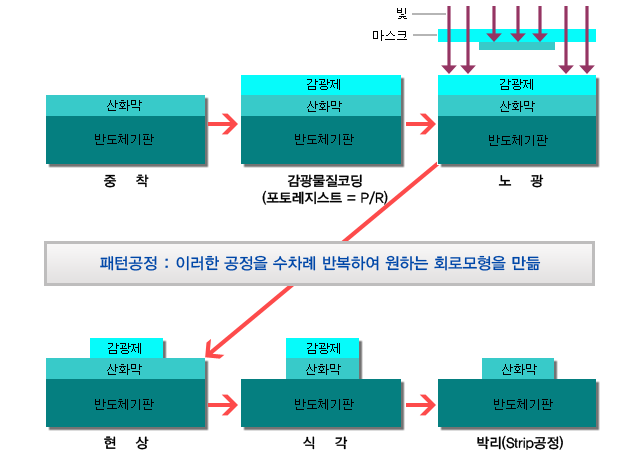

7) 감광액 (PR : PhotoResist) 도포

빛에 민감한 물질인 PR을 웨이퍼 표면에 고르게 도포 시킵니다.그 다음 이를 살짝 구워서 Aligner 라고 불리는 사진 촬영장치로 보내는데 이때부터 웨이퍼는 사진의 인화지 역할을 하게 됩니다.

* 포토레지스트(P/R) : 회로를 사진 현상하기 위한 감광액

* Coater : 감광액도포설비. 웨이퍼 표면에 감광액을 고르게 도포해주는 설비.

* Aligner : 정렬기. 미세한 회로패턴이 그려진 마스크를 반복적으로 축소 투영하게 되는데 웨이퍼상의 위치와 마스크가 정확히 일치하도 록 정렬시켜 주는 설비.

8) 노광

STEPPER를 사용하여 MASK에 그려진 회로패턴에 빛을 통과시켜 PR막이 형성된 웨이퍼위에 회로패턴을 사진찍는 공정을 말합니다.

(반도체 공정 중 매우 중요한 공정의 하나이기도 합니다.)

* Stepper : 반도체제조용 카메라. 자외선(UV선)을 이용하여 마스크상의 회로패턴을 감광액이 도포된 웨이퍼 표면에 전사해주는 설비.

9) 현상

웨이퍼표면에서 빛을 받은 부분의 막을 현상시키는 공정을 말합니다. (일반 사진현상과 동일) 현상액을 웨이퍼에 뿌리면 웨이퍼는 노광 과정에서 빛을 받은 부분과 받지 않는 부분으로 구별되는데 빛을 받은 부분의 현상액은 날라가고 빛을 받지 않는부분은 그대로 남게 됩니다.

* Developer : 현상기. 빛에 노출되어 성질이 변한 감광액을 현상액으로 제거 해주는 설비.

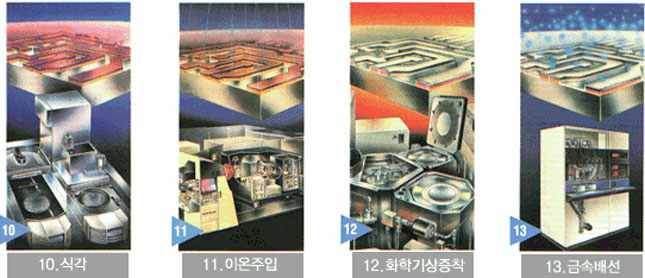

10) 식각 (etching)

회로패턴을 형성시켜 주기 위해 화학물질(습식)이나 반응성 GAS(건식) 를 사용하여 필요없는 부분을 선택적으로 제거 시키는 공정을 말합니다. 현상액이 남아 있는 부분을 남겨 둔 채 나머지 부분은 부식시킨다. 식각이 끝나면 감광액도 황산용액으로 제거한다.

이 과정은 동판화를 만드는 것과 다름없다. 동판화 제작 과정을 보면 동판 위에 파라핀을 바르고(반도체의 감광액) 표면을 불로 그을은 뒤 (반도체의 산화공정) 그 위에 날카로운 송곳 같은 것으로 그림을 그린다. 송곳이 지나간 자리에는 파라핀이 벗겨진다. 그 다음 부식 시키는 화공약품을 넣는다(반도체의 식각공정) 화공약품과 파라핀을 씻겨 내면 그림이 완성 된다. 반도체의 경우 이러한 패턴형성 과정은 각 패턴층 에 대해 계속적으로 반복합니다.

(패턴공정이라고도 합니다.)

* Etcher (에쳐) : 웨이퍼 위에 형성된 패턴대로 필요한 부분을 선택적으로 깎아 내는 설비.

* Asher (에셔) : 건식 식각이나 이온 주입 등에 의해 굳어진 감광액의 건식 제거(Dry Strip)용 반도체 전공정 장비

* Stripper : 식각공정이 끝난 후 남아있는 감광액을 제거해주는 설비.

* Station : 세척설비. 매 공정후에는 항상 웨이퍼를 세척해주어야 한다.

* 패턴공정

11) 이온주입 공정

회로패턴과 연결된 부분에 불순물을 미세한 GAS입자 형태로 가속하여 웨이퍼의 내부에 침투시킴으로써 전자 소자의 특성을 만들어줌. 이러한 불순물주입은 공온의 전기로속에서 불순물입자를 웨이퍼 내부로 확산시켜 주입하는 DIFFUSION(확산) 공정에 의해서도 이루어짐.

* Implanter : 이온주입장치. 불순물주입공정에 사용되는 설비로서 불순물원 자이온을 고속으로 가속하여 웨이퍼 속으로 주입해주는 장치. 가 속에너지 정도에 따라 High Implanter와 Medium Implanter가 있다.

* 확산 : "확산" 이란 한 물질이 어떤 다른 물질 속으로 퍼져나가는 것을 말한다. 맑은 물위에 잉크를 떨어뜨리면 물속으로 잉크가 퍼져나 가는 것을 볼 수 있다. 그러나 반도체공정에서는 이러한 액체간 의 확산이 아니라 고체간의 확산이 이루어지며, 빠른 확산을 위 해 환경을 고온처리 해주어야 한다. 이처럼 고온의 환경을 만들 어주는 설비가 Furnace(爐)이다. 용광로를 사용하는 제철소와 는 달리 반도체라인에서는 석영관에 코일을 감은 전기로를 사용 하며 웨이퍼를 집어넣는 방식에 따라 수평식(Horizontal)과 수직식(Vertical)의 두가지가 있다.

12) 화학기증착 (CVD)

가스의 화학 반응 으로 형성된 입자들을 웨이퍼 표면에 수증기 형태로 쏘아(증착) 절연막이나 전도성막을 형성 시킨다. 일종의 보호막 과도 같은 역할을 한다.

* 화학기 증착 : 화학기상증착이란 반도체 제조공정 중 반응기 안에 화학기체들을 주입하여 화학반응에 의해 생성된 화합물을 웨이퍼에 증기 착상시키는 것을 말하며 이 과정에 사용되는 고순도 약액 또는 특수가스를 화학기상증착재료라 한다.

증착법에는 크게 네가지로 분류되는데 1) 상압화학기상증착 (AP CVD : Atmospheric Pressure CVD), 2) 저압 화학기상증착(LP CVD : Low Pressure CVD), 3) 열화학증착 과 4) 플라즈마 화학 증착 (PE-CVD)으로 나눌 수 있다.

13) 금속배선

웨이퍼 표면에 형성된 각각의 회로를 금,은,알루미늄 선으로 연결시키는 공정. 금속에 전기적충격을 주면 금속이 물방울처럼 증발하는데 여기에 웨이퍼를 넣어 회로를 연결시킨다.

14) 웨이퍼 자동선별

Chip들의 불량 여부를 컴퓨터로 검사하여 불량품을 골라 낸다.불량 제품은 검은 잉크로 동그란 마크를 찍어 분류한다.

15) 웨이퍼 절단

웨이퍼상의 수많은 칩들을 분리하기 위해 다이아몬드 톱을 사용하여 웨이퍼를 절단하는 공정.

16) 칩 접착 (Die Attach)

낱개로 분리된 Chip가운데 제대로 작동 하는것만을 골라내어 Lead Frame 위에 올려 놓는다.

* Lead Frame : 반도체에서 지네발처럼 튀어나온 다리 부분인데 반도체가 전자 제품에 연결되는 소켓의 구실을 한다. 불량으로 판정된제품은 자동으로 제외된다.

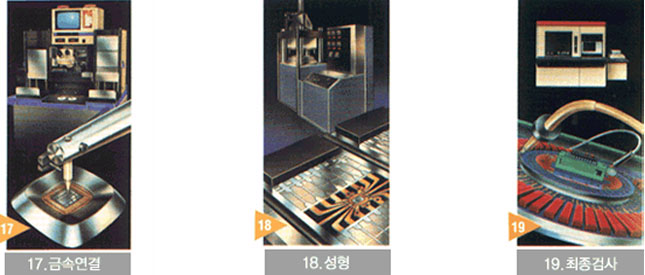

17) 금속연결 (wire bonding)

칩 내부의 외부연결단자와 리드프레임을 가는 금선으로 연결하여 주는 공정.

18) 성형 (molding)

외형 만들기 작업이다. 이 과정을 거쳐 우리가 흔히 볼수있는 검은색 지네발 모양이 된다. Chip과 연결 금선을 보호해 주기 위하여 화학 수지로 밀봉해 준다. 플라스틱 이나세라믹 같은 것으로 감싸준다.

19) 최종검사

완성된 반도체의 전기적 특성이나 기능 등을 컴퓨터로 최종검사 한다. 강제로 높은 정전기를 흘린 다음 제품이 제대로작동 하는지, 높거나 낮은 습도에서 높은 온도에서 잘 견디는지 등을 확인 한다. 합격된 제품만 판매.

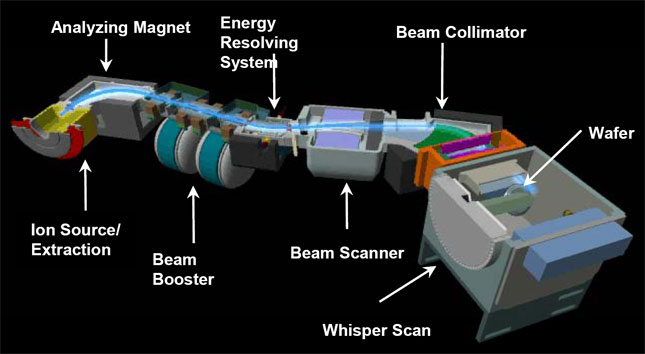

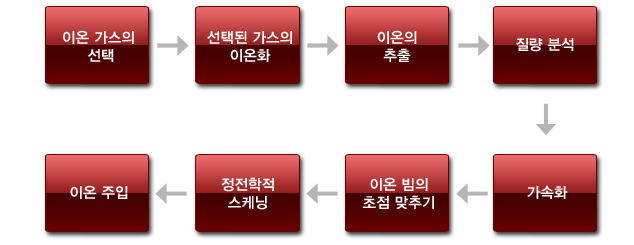

Implant 공정

정의 - Ion(불순물 Dopant)을 생성시킨 후 일정한 Energy로 가속시켜서 Wafer에 균일하게 주입하는 공정

Implant 공정의 역할

- - 반도체 소자인 Transistor의 전기적 특성을 조절

- - Silicon 기판 내로 불순물을 주입하는 기술

Implant의 장점과 단점

● 장점

- - 불순물을 필요한 양만큼 정확하게 주입할수 있음

- - 수평적 확산이 적음

- - 저온 공정

- - 정밀도, 제어능력, 재현성 우수

● 단점

- - 반도체 장비 중에 가장 복잡하며 고가임

- - 이온 주입 시 Damage가 발생 할 수 있음

- - Silicon 격자에 손상을 줌

Implant 용어

- (1) Energy : Dopant가 Wafer에 들어가는 깊이를 조절

- (2) Dose : 불순물의 농도

- (3) Dopant : 불순물의 종류

- (4) Beam Current : 시간당 주입되는 불순물의 양을 전기적으로 표현

이온주입 장비의 구성요소

- (1) Source : Arc chamber내에 Carrier Gas와 함께 불순물을 넣고, 방전으로 양이온 형성

- (2) Beam line : Source에서 생성된 Ion을 추출해내고, Focus하여 가속시켜 주사하는 장치

- - Mass Analyzer : 자기분리 방식으로 전자석에 의해 Ion Beam이 굽어지는 효과를 이용하여 원하는 Ion을 통과

- - Acceleration : Ion Beam을 가속시켜 Wafer에 Ion이 주입되는 깊이를 결정

- - Focusing : Beam 퍼짐 현상을 방지

- - Scan : Ion Beam을 Wafer에 퍼지도록 주사

이온 주입의 원리

이온 주입기 구성